[Artykuł z roku 2010]

Plotery to urządzenia peryferyjne, podłączane do komputera poprzez port szeregowy lub równoległy. Stosowane są do nanoszenia obrazu oraz cięcia lub grawerowania różnego rodzaju materiałów. W zależności od wielkości obszaru roboczego można wyróżnić dwa rodzaje konstrukcji: z jeżdżącym stołem – w przypadku jego małych rozmiarów XY, z jeżdżącą bramą – w przypadku większych rozmiarów XY. Wybór głowicy (m.in. grawerująca, tnąca), zależy z kolei od rodzaju pracy jaką urządzenie będzie wykonywało. Plotery grawerujące stosowane są m.in. do grawerowania napisów, tworzenia matryc, wykonywania drobnych detali. Z kolei plotery tnące stosowane są w poligrafii do nacinania liter i innych kształtów w folii samoprzylepnej, wycinania kształtów m.in. w styropianie, w szklarstwie i kamieniarstwie do piaskowania napisów, a także do wykrawania elementów w tkaninach i skórze. Większość ploterów tnących po wymianie noża na specjalne piórko może pracować również jako ploter kreślący grafikę wektorową.

Projekt urządzenia

Rys. 1 Projekt urządzenia

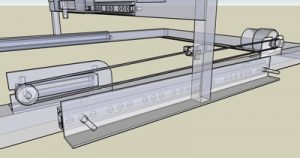

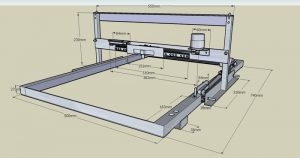

Zbudowane urządzenie posiada konstrukcję wykonaną z aluminiowych profili wzmocnionych na dłuższych bokach prętami. Brama plotera zamocowana jest śrubami do szyn, znajdujących się na dłuższych, wzmocnionych bokach. Również na poprzecznej belce, wzmacniającej bramę, znajduje się szyna umożliwiająca przemieszczanie przykręconej do niej głowicy laserowej. Przeniesienie napędu z silnika realizowane jest przy pomocy pasków zębatych (Rys. 2). Całkowity obszar roboczy wynosi 230×230[mm].

Rys. 2 Mocowanie paska zębatego

Tab. 1 Podzespoły urządzenia

| Nazwa | Liczba |

| silnik | 2 |

| uchwyt paska | 2 |

| pasek zębaty | 2 |

| rolka | 2 |

| ogranicznik | 1 |

| laser | 1 |

| prowadnica | 3 |

| czujnik krańcowy | 2 |

Rys. 3 Wymiary głównych elementów konstrukcji

Konstrukcja urządzenia

Urządzenie zasilane jest z sieci elektrycznej, podczas pracy pobiera ok. 2 [A]. Silniki pracują pod napięciem 12 [V] (uzyskiwanym z transformatora), moc plotera podczas pracy to ok. 24 [W].

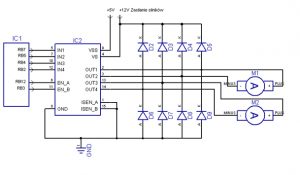

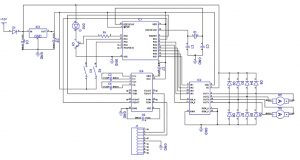

Silniki zastosowane w ploterze pochodzą z drukarki HP. Są to silniki DC, a więc pojedynczy krok realizowany jest poprzez programowe podanie krótkich impulsów. Zdobycie tego typu silników nie jest trudne, dostępne są na aukcjach internetowych, można je również zamówić poprzez witryny internetowe producentów. Jako sterownik silników zastosowany został mostek scalony typu H o oznaczeniu L298N. Jest to układ elektryczny pozwalający na zmianę kierunku obrotu osi silnika prądu stałego (DC). L298N posiada cztery wejścia sterujące dwoma silnikami DC. Sterowanie odbywa się przez podanie stanu wysokiego lub niskiego na jedno z wejść. Układ ma dwa wejścia „Enable” służące do włączania lub wyłączania wybranego silnika. Posiada także dwa wejścia „Current Sensing” do których podłączane są oporniki zwarte z masą, dzięki czemu układ sam może kontrolować prąd obciążenia i w odpowiednim momencie go odłączyć.

Rys. 4 Schemat podłączenia mostka scalonego L298N (IC1 – PIC16F84A; IC2 – L298N)

Do zasilania silników wymagane jest wyższe napięcie niż w przypadku pozostałych elementów układu, zastosowany został w związku z tym stabilizator napięcia (liniowy), o napięciu wyjściowym +5 [V]. Najpopularniejsze stabilizatory napięć dodatnich pochodzą z serii 78XX. Posiadają one obwody zabezpieczające przed nadmiernym obciążeniem (ograniczenie prądu wyjściowego) oraz przed nadmiernym wzrostem temperatury układu, dzięki czemu elementy te są odporne na uszkodzenia.

Głównym elementem sterującym całym urządzeniem jest mikrokontroler. Wybrany został PIC16F84A firmy Microchip. Mikrokontrolery te charakteryzują się szybkością działania wystarczającą w większości urządzeń kontrolno-sterujących.

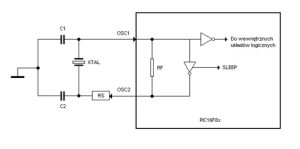

Jako źródło sygnału zegarowego wykorzystano rezonator kwarcowy o częstotliwości 4 [MHz]. W mikrokontrolerach PIC16F8x zastosowano generator programowy, który pozwala na podzielenie zakresu częstotliwości sygnału zegarowego na trzy podzakresy.

Wybór trybu pracy generatora sygnału zegarowego jest możliwy poprzez zaprogramowanie bitów FOSC1 i FOSC0 w rejestrze konfiguracyjnym. Za pomocą bitów konfiguracyjnych może zostać wybrany jeden z czterech trybów pracy generatora sygnału zegarowego. W tym przypadku wybrano standardowy tryb pracy – XT.

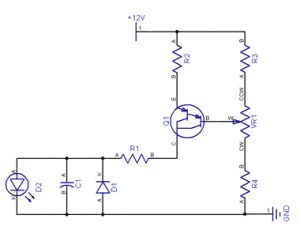

Rys. 5 Układ generatora sygnału zegarowego z oscylatorem kwarcowym

Zalecana przez producenta wartości pojemności kondensatorów C1 i C2 dla rezonatora 4 [MHz] to 15-30 [pF]. Zwiększenie wartości ich pojemności poprawia stabilność generatora, ale wydłuża jego czas startu. W omawianym urządzeniu wbudowano kondensatory o pojemności 22 [pF]. Program mikrokontrolera został napisany i skompilowany przy pomocy programu CCS C compiler firmy CCS, Inc. Jest to kompilator języka C dla mikrokontrolerów PIC zawierający bogatą bibliotekę sterowników oraz funkcji. Z kolei do zaprogramowania mikrokontrolera wykorzystano program NT Pic programmer. Dioda laserowa oraz soczewka, które zostały zamontowane w urządzeniu pochodzą z napędu DVD-RW. Moc diody wynosi około 225mW a długość fali emitowanego światła 650nm (światło czerwone).Sposób postępowania z diodami laserowymi został opisany w jednym z artykułów „Elektroniki Dla Wszystkich” – „Diody laserowe, część 1” (nr 3/97) dostępnym również na stronie http://www.edw.com.pl/pdf/k01/15_09.pdf. W przypadku diod laserowych o większej mocy pojawia się problem spadku ich sprawności wraz ze wzrostem temperatury, a więc także ich mocy promieniowania, dlatego dla diod laserowych dużej mocy stosowane są stabilizatory prądu, które dynamicznie ustawiają takie napięcie, aby wartość natężenia prądu była odpowiednia. W urządzeniu zastosowano do tego celu układu Darlington’ a realizujący ujemne sprzężenie zwrotne.

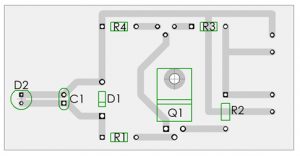

Rys. 6 Schemat elektryczny modułu lasera

Rys. 7 Projekt płytki modułu lasera

Tab. 2 Podzespoły elektroniczne modułu lasera

| C1 | 68nF |

| R1 | 10 |

| R2 | 3,3 |

| R3 | 1,2k |

| R4 | 12k |

| VR1 | 2,2k |

| D1 | 1N4007 |

| D2 | dioda laserowa |

| Q1 | TIP127 |

Komunikacja pomiędzy komputerem i urządzeniem została oparta o standard RS-232. Na porcie COM występują napięcia 15 [V], niemożliwe jest zatem bezpośrednie podłączenie linii portu do urządzenia pracującego w standardzie CMOS lub TTL o poziomach napięć 0 [V] i 5 [V]. Aby dopasować poziomy logiczne RS-232 do tych, które wykorzystywane są w ploterze użyto układ MAX232.

Rys. 8 Schemat elektryczny plotera

Tab. 3 Podzespoły elektroniczne plotera

| C1,C3 | 22pF/25V |

| C2,C4,C6,C7 | 10uF/25V |

| C5 | 100nF/25V |

| C8 | 330nF/100V |

| R1 | 10k |

| D1, D2, D3, D4, D5, D6, D7, D8, D9 | 1N4007 |

| D10 | moduł lasera |

| IC1 | PIC16F84A |

| IC2 | L298N |

| IC3 | LM7805 |

| IC4 | MAX232ACPE |

| Q1 | BD139 |

| X1 | rezonator 4 [MHz] |

| J1 | DB9F |

| M1, M2 | silnik DC |

| K1, K2 | czujnik krańcowy |

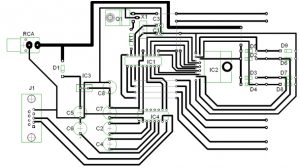

Rys. 9 Projekt płytki

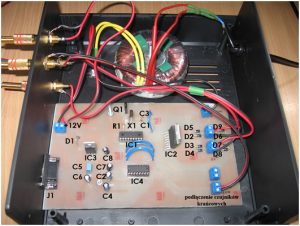

Rys. 10 sterownik plotera

Wykonane urządzenie